軸承是機械工業(yè)中常用的一種滑動機件,材質(zhì)上又有金屬、非金屬、復合材料之別。石墨軸承則是隨著機械設備的性能要求,在金屬軸承的基礎上開發(fā)并發(fā)展起來的碳質(zhì)軸承,以石墨材料為主要基材。

Learn More請輸入要搜索的關鍵詞

- 首頁

- 關于我們

-

產(chǎn)品中心

-

加工業(yè)

加工業(yè) -

化工行業(yè)

化工行業(yè)?持久選用優(yōu)質(zhì)石墨材料進行特殊加工,具有耐溫高,自潤滑性能好,便于推拉,不易附著其他物體,強度高,不易破損,在沒有潤滑劑的條件下與許多金屬部件磨擦時,石墨部件的磨擦系數(shù)只有0.04-0.05,其磨擦系數(shù)低,并且熱穩(wěn)定性很高,具有較高的導熱系數(shù),熱膨脹系數(shù)又比較低,不易變形,尺寸穩(wěn)定。可根據(jù)客戶要求加工各種形式大小的石墨料盤。

Learn More -

半導體行業(yè)

半導體行業(yè)耐磨抗氧化涂層是由高性能碳化硅用cvd的方式附著在石墨表面進行復合得到的高性能耐磨抗氧化材料。廣泛用于因沖蝕、氣蝕和高溫所需要的高性能材料,也用于在有耐磨、防腐要求的機件表面制備耐磨防腐涂層。

Learn More -

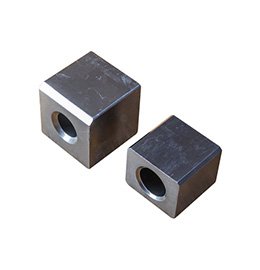

石墨材料

石墨材料持久生產(chǎn)的耐磨類石墨材料廣泛用于現(xiàn)代工業(yè)的各種機械設備中。由于其有自潤滑,耐高低溫,耐摩擦,耐腐蝕,強度高等特性,所以能滿足強腐蝕,易燃易爆及放射性介質(zhì)下密封要求。

Learn More -

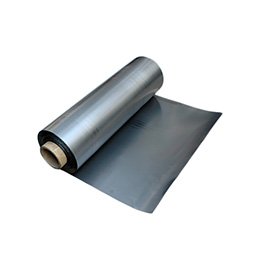

柔性石墨

柔性石墨將天然高碳鱗片石墨通過化學處理并經(jīng)高溫膨脹軋制而成,石墨復合板又叫增強石墨板或高強石墨板是由沖刺的金屬齒板或金屬網(wǎng)板或金屬平板與純石墨紙復合輥壓而成的一種密封材料。

Learn More -

愛墨氏

愛墨氏“愛墨氏”是青島持久高新材料有限公司旗下的品牌,是國內(nèi)第一家以炭為原料的家居品牌!愛墨氏以人類健康養(yǎng)生為己任,將炭源材料與現(xiàn)代科技完美融合,使產(chǎn)品能釋放大量遠紅外線和負氧離子,對人體有顯著的調(diào)理和保健作用。 愛墨氏品牌涵蓋寢具、炊具、飲具三大系列。

Learn More

-

- 新聞

- 下載

- 聯(lián)系我們

一級標題

一級標題